کامان ریل (Common Rail) چیست؛ سیستم مدرن سوخت رسانی در موتورهای دیزل

کامان ریل یا کامن ریل (Common Rail) مدرنترین و رایجترین سیستم سوخت رسانی در خودروهای دیزلی حال حاضر است. اما این سیستم چیست؟

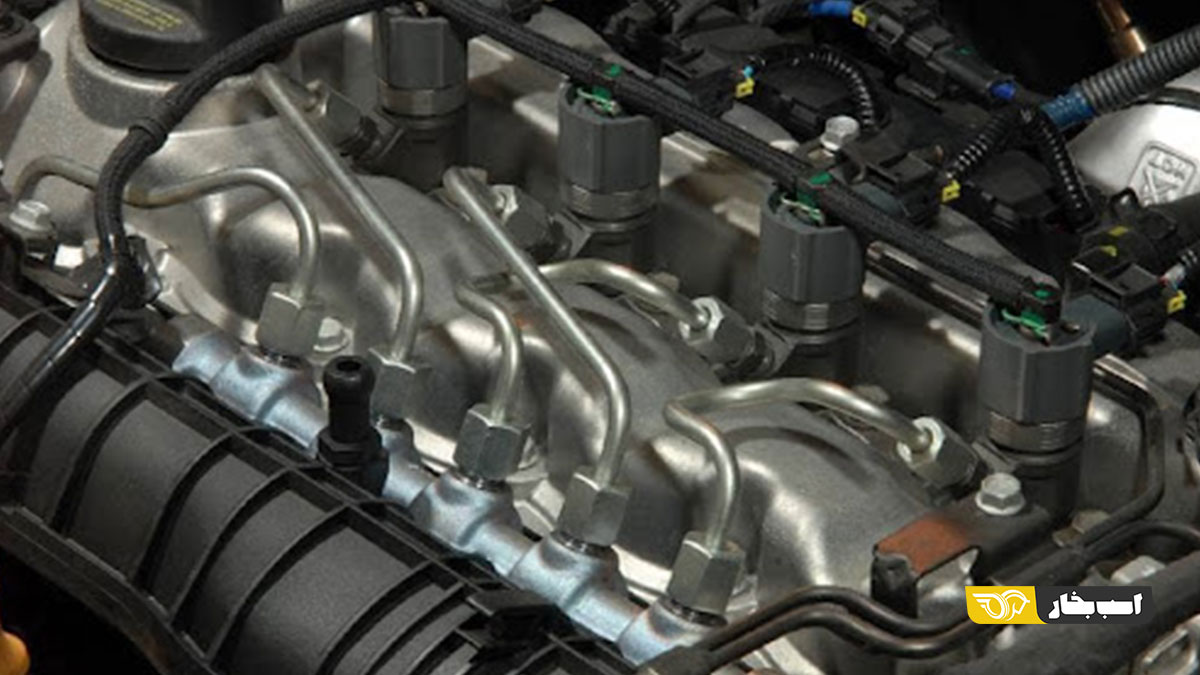

در دنیای موتورهای دیزلی امروزی، جایی برای نوسان و ناهماهنگی در تزریق سوخت وجود ندارد. هر سی سی گازوئیل باید در لحظهای حساب شده و با فشاری مهندسی شده وارد محفظهٔ احتراق شود. محور این دقت مهندسی، سامانهای است به نام کامان ریل (Common Rail Injection System) فناوریای که تحول واقعی در بازده، آلایندگی و صدای کار دیزل ایجاد کرد.

ساختار و اساس عملکرد

در سادهترین تعریف، کامان ریل سامانهای است که تزریق سوخت را از یک پمپ مخصوص جدا کرده و آن را به سامانهای الکترونیکی و فشاری ثابت تبدیل میسازد. در این سیستم، پمپ فشار بالا گازوئیل را به مخزن مرکزی فولادی (ریل) میفرستد. ریل نقشی شبیه شریان اصلی را دارد که سوخت را با فشار ۱٬۶۰۰ تا بیش از ۲٬۵۰۰ بار در اختیار هر انژکتور قرار میدهد.

برخلاف سیستمهای سنتی که پمپ، زمان و مقدار تزریق را بهصورت مکانیکی کنترل میکرد، در کامان ریل وظیفهٔ زمان بندی و مقدار پاشش سوخت تماماً بر عهدهٔ واحد کنترل الکترونیکی (ECU) است. این واحد با تحلیل پارامتر هایی مانند دور موتور، بار، دمای هوا و فشار منیفولد، دستور باز و بسته شدن نازل را در چند میلیثانیه صادر میکند. نتیجه، تزریق پلهای یا چندمرحلهای است: تزریق مقدماتی برای نرمسازی احتراق، تزریق اصلی برای ایجاد توان و گاه تزریق پایانی برای سوزش کامل سوخت.

مزایای کامان ریل

اولین دستاورد کامان ریل، کنترل آزادانه و دقیق بر فشار و زمان تزریق است. این کنترل به چند پیامد کلیدی منتهی میشود: اول، کاهش محسوس صدا و لرزش موتور هنگام استارت و بار جزئی. دوم، افزایش بازده حرارتی و توان ویژه، زیرا تزریق دقیق باعث احتراق کاملتر در محفظه میشود.

سوم، کاهش آلایندگی دود سیاه و ذرات کربنی تا حدی که موتورهای دیزل با استانداردهای یورو ۶ نیز قابل تحققاند. به علاوه، این سیستم بهخاطر طراحی ماژولار خود، امکان استفاده مشترک در طیفی از موتورهای سواری تا کشندههای سنگین را فراهم کرده است. پلتفرمهایی مانند موتورهای D13K ولوو یا HDI پژو نمونههایی از تکامل این فناوری در دو مقیاس کاملاً متفاوتند.

پیچیدگیها و نقاط ضعف

اما این دقت تکنولوژیک بهایی دارد. اجزای کامان ریل از پمپ فشار بالا تا نازل چند سوراخ انژکتور در برابر آلودگی یا وجود ذرات آب بسیار حساساند. کیفیت سوخت و عملکرد صحیح فیلتر آبگیر، نقش حیاتی در دوام آن دارد. خوردگی یا انسداد حتی یک نازل میتواند بالانس پاشش را بر هم بزند و به لرزش یا افت توان منجر شود.

از سمت تعمیر و نگهداری نیز، این سامانه نیازمند تجهیزات خاص و دیاگ اختصاصی است. در صورت بروز خرابی، جایگزینی یا کالیبراسیون انژکتورهای کدگذاری شده بدون برنامه ریزی ECU ممکن نیست و هزینهٔ تعمیر نسبت به سیستمهای مکانیکی قدیمی بهمراتب بالاتر است.

چشم انداز و کاربردها

اکنون تقریبا همه موتورهای دیزل در بازه توان ۵۰ تا ۱۰۰۰ اسب بخار، از کامیونهای سبک ایسوزو گرفته تا ژنراتورهای صنعتی MTU، به کامان ریل مجهز شدهاند. این فناوری ستون فقرات استانداردهای آلایندگی جدید و پایهٔ سازگاری موتورهای دیزل با تزریق چندمرحلهای (Multi Injection) و بازچرخانی گاز (EGR) بهشمار میآید.

حتی در سامانههای هیبریدی دیزل، ریل مشترک همچنان نقش کلیدی در پایداری و کنترل دقیق تزریق ایفا میکند. جایی که برتری راندمان سوخت باید با سکوت و پاکی گازهای خروجی ترکیب شود.

جمع بندی

کامان ریل در جوهره خود، انقلاب در فلسفهٔ تزریق سوخت دیزل بود. این سامانه، با جداسازی کامل وظایف فشار و زمان از کنترل مکانیکی، اجازه داد سوخت با نظم رایانهای به احتراق برسد. شاید ظاهر موتور دیزل امروز همچنان سنتی به نظر برسد، اما درون آن، کامان ریل همان بخشی است که فناوری و مهندسی دیجیتال، سوخت را در دقیقترین لحظه ممکن به انرژی تبدیل میکند.

دیدگاه ها